プロジェクトの紹介

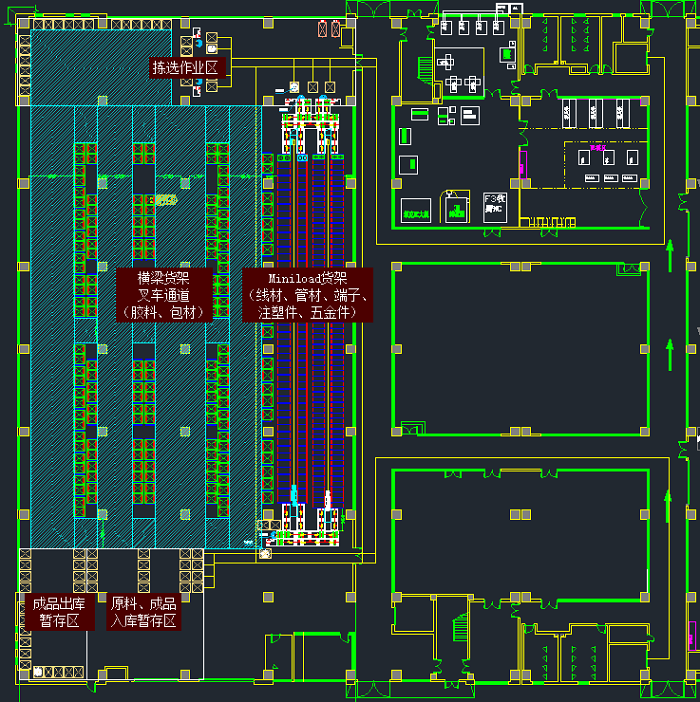

工場の総面積は13000平方メートル以上あり、直接生産ワークショップの実際の使用面積は11000平方メートルであり、R&Dオフィスの面積は約2000平方メートルです。

プロジェクト規模

それはほぼ3000平方メートルの面積をカバーし、10000以上のSKUを持っています

ミニロードビンの場所:4640ビンの場所。

パレットの場所:546個のパレットの場所。

操作上の問題

倉庫内の商品の梱包は不規則な梱包です。 10種類の商品があります。ワイヤー製品、端子、成形シェル、パイプ、電子部品、PCBボード、プラスチック粒子、射出部品、化学薬品、ハードウェア、発泡綿、貴重な材料、顧客用品など、SKUは10000以上に達し、基本的に小ロットでマルチ品種。アイテムを探すことは、非常に経験豊富な工場倉庫管理者に依存します。一般的な倉庫管理者がロジスティクスを見つけることは困難であり、これは非常に非効率的であり、生産に大きな障害をもたらしています。

当社のソリューション

インバウンドプロセス

1.原材料と完成品の一時保管の在庫:原材料が倉庫に入った後、コードスキャンと材料情報のバインドのためにエリアの在庫に保管されます。 AGVは完成品を倉庫に輸送し、一時保管場所に一時的に保管し、システムに情報を送信して完成品の場所を記録します。

2.ビームパレットシェルフの倉庫保管:フォークリフトは、保管のためにパレットを倉庫保管一時保管エリアからビームシェルフに輸送し、システムに位置情報を入力し、パレットの位置をバインドして、保管を完了します。

3.ミニロード貨物の取り扱い:システムはパレットの位置を確認し、フォークリフトは対応するパレットを資材ボックスの保管ステーションに輸送し、商品を輸送ラインに手動で輸送し、ターンオーバーボックスを空にし、コードをスキャンしてバインドします

4.資材ボックスの自動倉庫保管:搬送ラインがターンオーバーボックスのバーコードをスキャンし、システムが倉庫の場所を割り当てます。搬送ラインとスタッカーは、ターンオーバーボックスを対応する場所に自動的に保管して、倉庫保管を完了します。

アウトバウンドプロセス

1.パレット貨物の取り扱いとピッキング:フォークリフトは、ピッキングするパレットをピッキング作業エリアに輸送してピッキングします。フォークリフトはパレットをパレットピッキングステーションに輸送し、パレットから手動で商品をピッキングし、商品のバーコードをスキャンして、ピッキングオーダーパレットに商品を置きます。注文パレットのピッキングが完了したら、AGVカートに電話してください。

2.ミニロードシェルフピッキング:システムはアウトバウンドピッキングタスクを発行し、スタッカーはピッキングのために商品をピッキングステーションに輸送し、ビンコードを手動でスキャンし、商品を受け取り、注文パレットをスキャンして、商品をパレットに置きます。注文パレットを選択したら、AGVに電話してください

3.ビンの返却:ピッキング後のビンは、コンベヤーラインとスタッカーによって元の保管場所に輸送されます

4.ピッキング後の資材輸送:AGVは注文トレイを生産ラインに輸送します

5.パレット商品の倉庫への返却:選択された原材料供給パレットは、その場で保管するためにフォークリフトで4方向シャトル棚とビーム棚に戻されます。

6.クロスビームパレット棚材の輸送:フォークリフトは、システムプロンプトに従って指定された場所にパレットを取り出し、一時保管のために倉庫および倉庫一時保管エリアに送信します。

7.パレット在庫切れ:システムプロンプトに従って、指定された場所に手動で商品を在庫切れします。システムは在庫情報を更新して、完成品の在庫を完成させます。

結果分析

1.元の古い倉庫に比べてストレージ容量が2倍になりました。

2.元の倉庫数は3000以上です。インテリジェント倉庫に設置した後の倉庫数は約6000です。

3.ピッキング効率は、元の手動効率よりも約25%高くなっています。